3D 프린터 출력물 공정인 하도 중도 상도 과정과 압출, 분사, 분말, 수조 광경화 방식에 따른 후가공 처리, 표면 거칠기 개선 방법(사포 퍼티 훈증기 사용), 도장처리 등에 대해 알아봅니다. 또한 3D 프린터 운용 기능사 필기시험에도 대비할 수 있습니다.

표면 처리

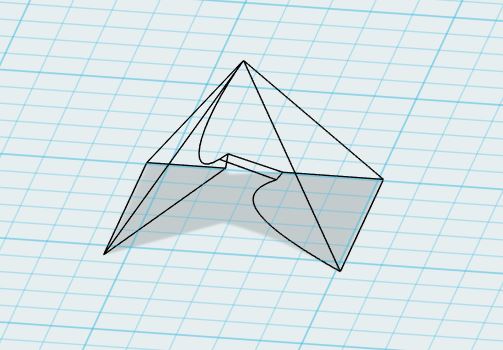

출력물의 후가공

3D 프린팅으로 만들어진 출력물의 후가공은 하도, 중도, 상도로 나누어 볼 수 있다. 모든 후가공 작업에서 피부의 오염을 막기 위하여 손 장갑(천, 고무/라텍스 소재)과 분진 및 화학물질로부터 보호하기 위하여 마스크(분진 및 아세톤 증기 차단용)를 착용해야 한다.

1. 하도

하도는 단순한 표면 처리 및 사포질, 중도는 서페이서/퍼티 작업/아세톤 등으로 표면을 매끄럽게 하는 가공이다. 하도에서는 비교적 떼어 내기 쉬운 큰 서포트를 제거하기 위하여 롱노즈 플라이어나 정교한 니퍼가 필요하다. 그리고 표면 조도 향상을 위한 사포가 필요하다.

2. 중도

중도에서는 퍼티 계통(핸디코트, 퍼티, 서페이서 스프레이 등) 또는 화학적인 연마를 위하여 아세톤 등을 준비한다. 이때 아세톤 증기의 배출을 위한 환기 시설이 필요하다.

3. 상도

상도는 도색 및 코팅 작업 등이 있다. 상도에서는 채색 및 출력물의 내구성을 향상하기 위한 코팅이 이루어지기 때문에 도료, 채색 도구, 탈포기, 코팅제 등이 필요하다.

지지대 제거의 필요성

지지대는 3D 프린터의 출력 시에 여러 가지 필요에 의하여 출력된 제품이 아닌 부속물이다.

대표적인 3D 프린팅 방식별 지지대 제거 방법

1. 재료 압출 방식(FFF/FDM)

재료 압출 방식의 지지대는 3D 프린터에 따라서 지지대를 손으로 떼어 내는 비수용성 서포트와 물 등에 녹여서 제거하는 수용성 지지대로 나뉜다. 비수용성 지지대를 제거할 때는 니퍼, 커터 칼, 조각도, 아트 나이프 등 공구를 사용하여 떼어 내면 용이하다.

2. 재료 분사 방식(Polyjet)

대표적인 재료 분사 방식의 3D 프린터인 Polyjet 3D 프린터는 잉크젯 프린팅과 유사하지만 종이에 잉크 방울을 분사하는 대신 조형 트레이에 경화되는 액상의 광경화성 수지를 분사한다. 지지대로는 연질의 폴리머나 왁스 등이 사용된다. 지지대를 제거하기 위해서는 지지대를 손으로 제거한 후 출력물의 표면에 남아 있는 지지대 재료를 워터젯 장치를 이용해서 물을 분사하여 제거한다. 대부분의 경우 출력물의 표면 품질이 우수하기 때문에 지지대를 제거한 후에는 별도의 후처리 공정이 필요하지 않다.

3. 수조 광경화 방식(DLP/SLA)

DLP 방식의 3D 프린터는 광경화성 수지에 DLP를 이용하여 형상을 결정한 적절한 파장의 빛을 쪼여 경화하는 방식이다. 층 단위로 빛을 쏘아 조형작업이 이뤄지기 때문에 상대적으로 SLA 방식보다 출력 속도가 빠르다.

4. 분말 용접 방식(SLS)

높은 출력의 레이저 빛으로 분말 재료를 녹이거나 소결 해서 붙여 가며 출력물을 제작하는 방식이다. 플라스틱, 세라믹, 금속, 유리 등의 분말이 재료로 사용된다. 분말 재료 자체가 지지대의 역할을 하기 때문에 지지대가 별도로 필요하지 않다.

표면 거칠기의 개선 방법

3D 프린팅이 적층 조형 기술을 기본으로 사용하기 때문에 모든 경우에 대하여 후가공 없이 좋은 표면 거칠기를 갖는 제품을 만들어 낼 수는 없다. 3D 프린팅 공정에서 다양한 성형변수를 잘 선택함으로써, 표면 거칠기를 향상하고 제작 시간을 단축하더라도 결국은 후가공을 수행해야만 하는 경우가 있다. (Hur 등)

제품이 만들어진 후 barrel tumbling, vibration finishing 및 sand blasting 등 연삭적 방법을 이용한 후처리 기술도 많이 사용되고 있다.

사포와 퍼티를 이용한 표면 거칠기의 개선

사포를 이용하는 표면 거칠기의 개선에는 종이 사포, 천 사포, 스펀지 사포 등이 사용된다.

1. 스펀지 사포

종이 사포에 비해 비싸지만 부드러운 곡면 다듬기에 유리하다.

2. 천, 종이 사포

천 사포와 종이 사포 200~1000번 사이가 가장 많이 사용되는 종류이다.

천은 종이에 비해 질기고 오래 쓸 수 있으며 종이는 구겨지고 접히는 특성을 활용해서 특수한 다듬기에 유리하다.

종이 사포는 접어서 깊숙한 곳을 칼처럼 다듬을 때나 봉처럼 말아서 둥근 면 안쪽을 줄처럼 갈아 내기 등 형태를 변형시켜서 사용이 가능하다.

3. 표면 처리용 퍼티

퍼티는 더 나은 표면 거칠기를 확보하기 위해 사용하며 거친 표면에 퍼티를 발라 틈을 메운 후 사포를 이용하여 표면을 정리한다.

(1) 1액형 퍼티

경화제가 없는 형식의 퍼티로서 타미야 퍼티, 자동차용 퍼티, 3M 레드퍼티가 많이 쓰인다. 경화제가 따로 없기 때문에 퍼티를 바른 후 경화가 느리다. 따라서 큰 틈새보다는 작고 미세한 메움 작업에 적합하다. 흠집 등의 부분에 발라주고 굳은 다음에 사포 작업을 한다.

(2) 폴리에스터 퍼티

폴리에스테르 수지를 원료로 한 퍼티로 주제와 경화제로 나뉘어 있으며 건조 속도가 빨라 신속한 작업이 가능하다. 주로 메움 작업에 많이 사용하며 유독한 냄새로 인해 마스크와 환기는 필수적이다. 폴리에스터 퍼티는 전용 경화제가 사용되므로 1액형 퍼티에 비해 경화 속도가 빠르기 때문에 더 큰 범위에 사용이 가능하다.

(3) 에폭시 퍼티

폴리에폭시 수지를 원료로 한 퍼티이며 찰흙 같은 형태로 주제와 경화제가 나뉘어 있어 사용할 때 반죽하듯이 섞어 준다. 경화된 후 강도가 강하고 밀도가 높아 중량감이 있다. 메움 작업과 조형 작업에 적합하다.

(4) 우레탄 퍼티

폴리우레탄 수지를 원료로 한 퍼티이며, 찰흙 같은 형태의 주제와 경화제로 나뉘어 있으며 반죽하듯이 섞어 사용한다. 강도가 약하고 밀도가 낮아 가볍다. 메움 작업과 조형 작업에 적합하다.

4. 훈증기

밀폐된 용기에 출력물을 넣고 아세톤을 기화시켜 출력물의 거친 표면을 녹여 후처리 하는 방법으로 매끈한 표면을 쉽게 얻을 수 있다. 훈증기의 단점은 사용할 때 냄새가 많이 나고 출력물의 미세한 형상 등이 뭉개지는 경우가 있다는 것이다.

5. 서페이서(프라이머)

서페이서는 흠집 메우기/밑칠 효과/채색 등의 용도로 사용된다. 사포 작업으로 생긴 미세한 흠집을 덮어 표면을 안정시키고, 도색 전 도료나 물감이 잘 안착되게 도와주는 용도로 서페이서를 사용한다. 서페이서를 사용할 때에는 여러 방향으로 손을 빠르게 움직여서 칠해야 한다. 이렇게 하면 서페이서가 보다 골고루 칠해진다. 서페이서는 번호가 높을수록 입자가 곱다.

도장 처리

ABS와 PLA 재료의 특성

사포 등을 이용한 표면 처리와 도장 작업에는 재료 압출 방식에 많이 사용되는 재료인 ABS 혹은 PLA에 따라서 특성이 조금씩 차이가 난다.

1. ABS

ABS 재료는 PLA 재료보다 연성이 좋다(즉 좀 더 끈끈한 기계적 성질을 갖는 재료이다). 따라서 구조물에 해당하는 부품으로 사용하기에 적절한 기계적 강도를 갖는다. 이 재료는 3D 프린터로 출력 후 사포 작업 등을 이용한 표면 처리가 상대적으로 용이하다.

또한 플라스틱용 도료나 아크릴계 도료를 이용하면 도장을 할 수 있다. 하지만 두께가 얇은 제품이나 크기가 큰 제품을 출력하면 수축이 발생하여 어떤 경우에는 출력 중 플랫폼 위에서 출력물이 휘어지는 등의 변형이 발생하기도 한다.

2. PLA

PLA는 옥수수, 사탕수수 고구마 등의 식물성 원료가 주재료로 사용된다. PLA 재료는 ABS 재료보다 재료 압출 방식의 3D 프린팅 시 성형 온도가 낮아도 된다. 따라서 출력 후 끈끈한 정도가 ABS보다 낮으며 단단하다.

이 재료는 열에 의해서 발생하는 변형이 상대적으로 적기 때문에 비교적 큰 출력물을 출력하여도 변형이 많이 생기지 않는다. 하지만 출력 후 사포질 등의 표면 처리가 상대적으로 어려우며 도장 처리도 ABS에 비해서 쉽지 않다.